در مقالههای مزایای اقتصادی اسکلت CFT و مزایای فنی و عملکردی اسکلت CFT به جنبههای مختلف سازخ CFT اشاره شد. اکنون لازم است روند کامل اجرای اسکلت CFT از فرآیند طراحی تا اجرای اسکلت مورد توجه قرار گیرد. در این مقاله فرآیند ساخت، نصب و اجرای سازههای CFT به صورت گام به گام تشریح میگردد.

فرآیند ساخت، نصب و اجرای اسکلت CFT

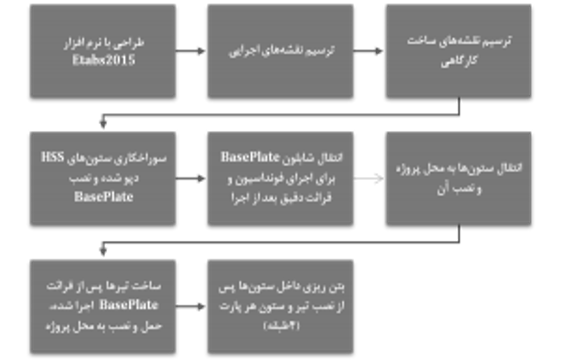

در گام اول مدلسازی پروژه به کمک نرمافزار ETABS انجام شده و سپس نقشههای اجرایی ترسیم میشود. پس از ترسیم نقشههای اجرایی، نقشههای ساخت کارگاهی تهیه میگردند. براین اساس مصالح مورد نیاز (از جمله مقاطع آماده HSS) خریداری میگردد. در گام چهارم مقاطع HSS سوراخکاری میشود و صفحه ستونها نصب میگردند. در گام پنجم شابلون صفحهستونها به محل پروژه منتقل میگردد (پیش از اجرای فونداسیون) تا موقعیت دقیق ستونها پس از بتنریزی قرائت شود. سپس ستونهای CFT از کارخانه به محل پروژه منتقل میشود. در گام هفتم تیرها ساخته و به محل پروژه منتقل گردیده و در موقعیت مناسب نصب میشوند. در گام آخر بتن ریزی داخل ستونها انجام میشود. به این ترتیب اجرای اسکلت CFT به اتمام میرسد.

در ادامه فرآیند ساخت و اجرای ستونهای CFT در کارخانه اسکلت فلزی به صورت گام به گام تشریح میگردد.

1- ورود مصالح به کارخانه و دپوی مصالح

مصالح موردنیاز به کارخانه حمل میشوند و در محلهای مناسب دپو میگردند. تمام مصالح ورودی به کارخانه مستندسازی و براساس مشخصات فیزیکی و پروژه تفکیک میگردند. همانطور که در مقاله آشنایی با مقاطع آماده HSS توضیح داده شد، بهرهگیری از این مقاطع سبب میشود سرعت اجرای اسکلت CFT نسبت به سازههای بتنی و فولادی بسیار بالاتر باشد.

در تصویر زیر مشخصات یکی از مقاطع HSS موجود در کارخانه به صورت نمونه نشان داده شده است. ضمنا نحوه دپوی مقاطع (اعم از شیت ورقها، مقاطع آماده HSS و سایر پروفیلها) در تصویر بعد نمایش داده شده است.

2- برشکاری و قطعهزنی مطابق نقشههای اجرایی

برش یک ورق یا صفحه فلزی، بسیار شبیه به عملکرد قیچی جهت بریدن یک کاغذ است. در دستگاه برش ورق گیوتین، دو تیغه بالایی و پایینی با فاصله کمی در کنار هم قرار می گیرند و در هنگام برش به آرامی به یکدیگر نزدیک می شوند. تیغه پایینی همواره ثابت است و تیغه بالایی می تواند به صورت مستقیم و یا زاویهدار به سمت بالا و پایین حرکت کند.

برخی قطعات اتصالات و ورقهای دارای هندسه خاص، نیاز به برش با دقت میلیمتری دارند. در نتیجه با ورود نقشههای قطعات در فرمت CAD به دستگاه CNC، این برشکاریها صورت میپذیرد. در نهایت پس از برشکاری و قطعهزنی، قطعات کدگذاری و آماده ارسال به بخش سوراخکاری میگردد. این مسئله سبب کاهش تلورانسها و افزایش دقت اجرای اسکلت CFT خواهد شد.

3- سوراخکاری قطعات

در این بخش، سوراخکاری هر قطعه متناسب با نقشه قطعه صورت میگیرد. قطعات عمومی با ضخامت پایین توسط پانچ پنج کاره سوراخکاری میگردد. قطعات با ضخامت بالاتر به صورت سریکاری و با استفاده از شابلون توسط دو دستگاه دریل رادیال سوراخکاری میگردد. همچنین قطعات با حساسیت بالاتر به صورت تکزنی با استفاده از چندین دستگاه دریل مگنت روی هر قطعه اجرا میگردد.

4- مونتاژ ستونها، اتصالات، وصلههای اتصال و صفحه ستونها

مقاطع HSS در کارخانه به همراه اتصالات، وصلههای اتصال و تمام صفحهستونها مطابق با نقشههای ساخت کارگاهی مونتاژ میشوند.

5- ساخت تیرها

پس از قطعهزنی تسمهها، این قطعات جهت مونتاژ به بخش تولید تیر ارسال میگردند. در این بخش با استفاده از دستگاه زیرپودری دو دروازه، امکان ساخت تیرها با کیفیت جوش بسیار بالا فراهم آمدهاست. برخی از تیرها نیز با استفاده از دستگاه جوش CO2 مونتاژ میگردد.

6- کنترل کیفیت دقیق پیش از اجرای اسکلت CFT

بخش کنترل کیفیت در تمامی بخشهای تولید با مستندسازی دقیق قطعات از لحظه ورود مصالح تا مونتاژ نهایی سازه، کیفیت و انطباق قطعات با نقشهها و استانداردها را کنترل مینماید. در عین حال برای هر قطعه سند کنترل کیفیت مجزایی تهیه و با اطلاق کد ویژه برای هر قطعه کلیه ویژگیهای آن ثبت میشود. در انتهای بخش مونتاژ، هر قطعه پلاک مخصوص به خود را دریافت میکند.

این پلاکها، روی هرقطعه نصب میگردد تا هنگام عملیات نصب در کارگاه، خطا به حداقل ممکن برسد. پس از پلاکگذاری قطعات، نظارت نهایی بخش کنترل کیفیت، برای تایید کیفیت تولید و ابعاد قطعه صورت میپذیرد و درصورت ارضای استانداردهای لازم، از سالن تولید خارج میگردد. مجموعه این حساسیتها، منجر به ساخت و اجرای اسکلت CFT با کیفیتی بالا خواهد بود.

7- آمادهسازی پیش از رنگ

عملیات آمادهسازی پیش از رنگآمیزی، بایستی بر روی تمامی قطعات تولیدشده صورت پذیرد. به فراخور پروژه و رنگ مورد استفاده، این عملیات از براشینگ سطوح تا سندبلاست متفاوت خواهد بود.

8- رنگکاری قطعات

رنگکاری قطعات، متناسب با الزامات مقررات ملی ساختمان به تناسب محل نصب پروژه، ضخامتهای مختلفی خواهد داشت. اما حداقل ضخامت تامینشده توسط یک پاس رنگکاری با دستگاه ایرلس، 40 میکرون خواهد بود. همچنین محل اتصالات پیچی و جوش مورد نیاز، توسط چسب حفاظت خواهد شد.

9- بارگیری و ارسال قطعات جهت به منظور اجرای اسکلت CFT

قطعات پس از رنگکاری به کمک لیفتراک به دپو بارگیری منتقل و بر روی تریلی چیدمان و ایمنسازی میگردد.

10- نصب و اجرای اسکلت CFT در محل پروژه

قطعات ساخته شده به محل پروژه ارسال گردیده و با رعایت اصول فنی به دقت نصب میشوند.